Mocora fiber as polyester resin

reinforce for mechanical applications

Fibra Mocora como resina de poliéster

reforça para aplicações mecânicas

Juan Francisco Nicolalde1, Javier

Martínez-Gómez1-2, Álvaro Ávila2 & Javier Maiguashca3

1 Facultad de Arquitectura e

Ingeniería. Universidad Internacional SEK. Quito-Ecuador. Correo:

[email protected]

1 Facultad de Arquitectura e

Ingeniería. Universidad Internacional SEK. Quito-Ecuador. Correo: [email protected]

2 Centro de Investigación.

Instituto Nacional de Eficiencia Energética y Energías Renovables-INER. Quito-Ecuador.

Correo: [email protected]

2Centro de Investigación. Instituto Nacional de Eficiencia

Energética y Energías Renovables-INER. Quito-Ecuador. Correo:

[email protected]

3 Centro de Investigación.

Instituto Espacial Ecuatoriano-IEE. Quito-Ecuador. Correo: [email protected]

Fecha de recepción: 28 de mayo de 2018

Fecha de aceptación: 15 de febrero de 2019

RESUMEN

INTRODUCCIÓN. El refuerzo de resinas con

fibras naturales es utilizado a nivel mundial y debido a la biodiversidad del

Ecuador sus fibras de origen natural supondrían un aporte a la manufactura de

partes como materiales compuestos. OBJETIVO. Caracterizar la fibra de

mocora como refuerzo de resina poliéster insaturada, determinar las propiedades

del material y encontrar la viabilidad de aplicaciones en el área mecánica. MÉTODO.

Esta investigación comienza con el levantamiento y documentación de información

de la fibra. Caracterización de la fibra tomando medidas, realizando

microscopia, SEM, análisis de absorción de humedad, observación de la reacción

de la fibra ante la resina, caracterización mecánica del material compuesto,

diseñando moldes para probetas y pruebas mecánicas en base a normas ASTM. RESULTADOS.

Se demuestra que la fibra tiene distintas longitudes en orientaciones 90º con

un recubrimiento, la fibra tiene capas impermeables y surcos internos, tiene

una absorción de humedad promedio de 61%, el molde de madera resiste la

presión, hay encapsulación de la fibra, pero no tiene mojabilidad con la resina

poliéster DISCUSIÓN Y CONCLUSIONES. El molde obtiene probetas sin

derramamientos, pero la fibra es inviable como material compuesto bajo las

condiciones naturales, sugiriendo futuras investigaciones con tratamientos

enzimáticos a la fibra.

Palabras clave: Compuestos, mocora,

poliéster, SEM, mecánica, simulación.

ABSTRACT

INTRODUCTION. The reinforcement of

resins with natural fibers is used worldwide and due to the biodiversity of

Ecuador it’s natural origin fibers would suppose a contribution to the

manufacture of parts as composite materials. OBJECTIVE. Characterize the

mocora fiber as reinforcement of unsaturated polyester resin, determine the

properties of the material and find the viability of applications in the mechanical

area. METHOD. This research begins with the collection and documentation

of fiber information. Characterization of the fiber taking measurements,

performing microscopy, SEM, analysis of moisture absorption, observation of the

reaction of the fiber with the resin, mechanical characterization of the

composite material, designing molds for test pieces and mechanical tests based

on ASTM standards. RESULTS. It is shown that the fiber has different

lengths in 90º orientations with a coating, the fiber has impermeable layers

and internal grooves, has an average moisture absorption of 61%, the wood mold

resists the pressure, there is encapsulation of the fiber, but It hasn’t

wettability with polyester resin. DISCUSSION AND CONCLUSIONS. The mold

obtains samples without spills, but the fiber is unfeasible as a composite

material under natural conditions, suggesting future investigations with

enzymatic treatments to the fiber.

Keywords: Compounds, mocora, polyester, SEM, mechanic,

simulation.

RESUMO

INTRODUÇÃO. O reforço de resinas com

fibras naturais é usado em todo o mundo e, devido à biodiversidade do Equador, seu

fibras de origem natural supõem uma contribuição para a fabricação de peças

como materiais compostos. OBJETIVO. Caracterizar a fibra mocora como reforço

de resina de poliéster insaturado, determinar as propriedades do material e

encontrar a viabilidade de aplicações na área mecânica. MÉTODO. Esta

pesquisa começa com a coleta e documentação de informações de fibra.

Caracterização das medidas de tomada de fibra, realização de microscopia, MEV,

análise de absorção de umidade, observação da reação da fibra antes da resina,

caracterização mecânica do material compósito, desenho de moldes para peças de

teste e ensaios mecânicos baseados em padrões ASTM. RESULTADOS. É

mostrado que a fibra tem diferentes comprimentos em orientações de 90º com um

revestimento, a fibra possui camadas impermeáveis e sulcos internos, tem uma

absorção média de 61%, o molde de madeira resiste à pressão, há encapsulamento

da fibra, mas não Tem molhabilidade com resina de poliéster DISCUSSÃO E

CONCLUSÕES. O bolor obtém amostras sem derrames, mas a fibra é inviável

como material compósito sob condições naturais, sugerindo futuras investigações

com tratamentos enzimáticos para a fibra.

Palavras-chave: Compostos, mocora,

poliéster, SEM, mecânico, simulaçao

INTRODUCCIÓN

Dentro del área

de las ciencias mecánicas, uno de los campos que más exigen manufactura y sirve

como referente por sus repuestos, es el área automotriz, en este existen las partes

de materiales compuestos; donde, la fibra de vidrio es muy común, esta presenta desventajas en su producción, como por

ejemplo, impactos ambientales severos, por eliminación de residuos, ya sea en

vertederos o por incineración sin control de emisión de gases; el hecho de ser un

material fuerte, es más difícil de desintegrar para el medio ambiente [1]. Por esto, las fibras naturales, han ganado un especial interés

como sustitutos de la fibra de vidrio, donde, las ventajas de estas sobre las

artificiales son: bajo costo, baja densidad, secuestro de CO2, fácil separación

y biodegradabilidad [2].

En Estados

Unidos 1.5 millones de autos operan con el uso de fibras naturales como: yute,

cáñamo, sisal entre otras; sirven como refuerzo de polímeros termoplásticos y

termofijos [1]. La marca Mercedes Benz, ha utilizado yute y algodón en los

interiores de sus autos, también se han desarrollado compuestos con

características técnicas para los paneles de las puertas, pilares estructurales

de la cabina, partes de asientos, parachoques, apoya cabezas entre otros [3];

marcas como Toyota y Audi, utilizan otros biocompuestos en diversas

aplicaciones, en todos los casos contribuyendo a la reducción de peso [4]. En Ecuador dentro

del área automotriz, la producción de autopartes no abastece la necesidad del

mercado; por ejemplo, en 2015 la demanda para mantenimiento preventivo de autos

livianos fue de 11’443.309 y se reportó una importación de 14’513.943 de partes

[5].

El uso de fibras naturales como refuerzo, se ha vuelto

muy común debido a que ambientalmente son más amigables; por ejemplo, la

fabricación de una estera de fibra de vidrio ocupa 83% más de energía que una

de lino [6]. Económicamente son más baratas, tanto en la manufactura como en la

disposición después de cumplir su ciclo de vida; sus propiedades mecánicas,

pueden ser similares a las de fibra de vidrio y en algunos casos hasta

superiores en propiedades elásticas [7]. El desempeño

mecánico del material compuesto reforzado con fibra natural, depende mucho de

la afinidad de los componentes, suele haber una adhesión pobre entre estos,

pues la fibra es hidrofílica mientras que el polímero es hidrofóbico [7].

En Ecuador existe una gran biodiversidad, donde fibras

naturales han sido utilizadas ancestralmente para diferentes fines, en el caso

de la mocora -palma que se da desde Nicaragua hasta Ecuador, en alturas entre

los 200msnm y 500msnm-, se utiliza en diversas aplicaciones desde sombreros

hasta muebles [8], por lo que supondría un material candidato para

reforzar una resina.

Las fibras naturales refuerzan matrices de resina, los poliésteres insaturados lineales se enlazan en forma cruzada por

moléculas de tipo vinilo como el estiren al haber agentes de curado, estas son

comúnmente los a base de peróxido como el peróxido de metil etil cetona (MEK) y

usualmente también requiere de un activador de naftalanato de cobalto en

pequeñas cantidades, de esta manera se cura el poliéster en temperatura

ambiente [9]. Esta resina, es reciclable mediante un

proceso químico de glicólisis, en el cuál debe ser reconstruida con la adición

de anhídrido maleico y estireno, obteniendo como resultado un producto apto

para varias aplicaciones [10].

MÉTODO

Materiales

Desde la

comunidad de Calceta en la provincia de Manabí, se obtuvo la fibra de mocora natural, extraída y

tratada de la forma tradicional por artesanos manabitas, esta fibra es extraída

de las hojas jóvenes de la palma de mocora, es hervida, saumeriada y secada al

sol [11].

La resina poliéster, se utilizó según las especificaciones,

en cantidades de Resina-estireno junto al catalizador para el curado de MEK y

activador de cobalto, siendo la resina poliéster diluida con un 20% en estireno

monómero y añadido los activadores en 0.03% [12].

Instrumentos

Se midió la

fibra con cinta métrica y calibrador de precisión de hasta 0.02 mm, se realizaron

los pesajes con balanza electrónica de precisión de hasta 0.01 g, las microscópicas de inspección industrial se realizaron con el

microscopio AMScope de iluminación led con WF 10X20, magnificación de hasta 90x

y cámara de 5Mp, las microscopias electrónicas de barrido con el equipo Vega 3

Tescan, con un HV de 20kV y 15kV a magnificaciones de 1.03kx y 1.58kx. Se realizaron

simulaciones de esfuerzo en el diseño de moldes con el Software NX.

Técnicas de

análisis de datos

Se analizaron

los datos obtenidos realizando tablas de promedios, otros resultados fueron discutidos

a partir de la observación.

Procedimiento

La fibra fue medida

en largo total y ancho en la zona central, también se realizaron inspecciones

manuales. Se tomaron 50

muestras de 30mm de largo y 10 mm de ancho, estas fueron pesadas para luego

dejarlas en agua destilada por 24 horas, después fueron pesadas nuevamente para

encontrar el porcentaje de absorción de humedad por medio de la ecuación 1 [13].

Donde:

: Peso húmedo

: Peso húmedo

: Peso Seco

: Peso Seco

Para poder

apreciar mejor los resultados de absorción de agua, se tomaron 10 hebras

completas y se les realizó el mismo procedimiento. Posteriormente la fibra

entera fue sometida al estiramiento tradicional.

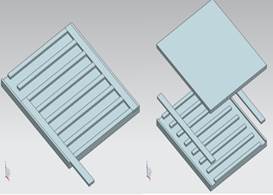

Para la realización de las probetas, se diseñó

un molde de madera de 7 slots que impida que la resina se riegue, con este

material se buscó reducir costos a comparación de moldes hechos con metal. La

medida de los slots está dada con norma ASTM D3039 para orientación de 90º de

175mm x 25mm x 2mm, simulando una compresión de 1 tonelada. El mallado se tomó

como referencia en automático, refinándolo cada vez con 7 simulaciones para

tener un comparativo y resultados más precisos.

También se realizaron

probetas con fibra triturada y pulverizada para conocer su mojabilidad a

distintas configuraciones, posteriormente se tamizó la

fibra triturada para separar los elementos más pequeños, debido a que la fibra

está triturada, su disposición en la probeta fue aleatoria por lo que sus

dimensiones bajo la norma ASTM D3039 fueron de 25mm x 250mm x 2.5mm.

RESULTADOS

Toma de medidas

Con las fibras estiradas, se realizó la

toma manual de datos de espesor, longitud y ancho; se encontró que al inicio de

la fibra hay una zona más rígida que el resto, este punto fue el inicio de la

toma de medidas, desechando las que no lo posean, pues no están completas. Dado

que este punto rígido es una aglomeración, no se lo tomó en cuenta para la medida

de espesor. Se encontró que el espesor es variante en toda la fibra, ya que se

detectó que la fibra tiene varios surcos irregulares en ambos lados de esta. Este

espesor, puede alcanzar hasta los 0.5mm en promedio en varias zonas en una sola

muestra. Continuando con el ancho y longitud, se tomaron las medidas de 103

ejemplares, en la tabla 1 se muestran los máximos, mínimos y promedios.

Tabla 1. Medidas de fibra

|

Longitud

promedio (mm)

|

Ancho

Promedio

(mm)

|

Longitud

máxima

(mm)

|

Longitud

mínima

(mm)

|

Ancho

máximo

(mm)

|

Ancho

mínimo

(mm)

|

|

1000

|

14

|

1315

|

655

|

22

|

8

|

A simple vista, se puede apreciar que la

fibra está compuesta de varias fibras internas, todas orientadas

longitudinalmente con un ángulo de 90º, tiene un recubrimiento con un anverso parecido a un laminado

plástico y el reverso más rugoso.

Microscopia

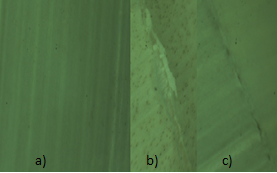

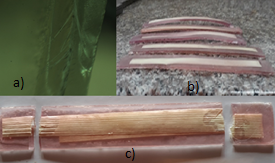

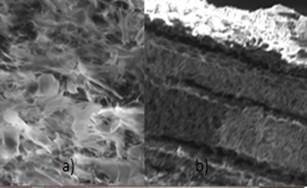

En la figura 1, se muestra las microscopias

de inspección de la fibra, en 1.a se ve una cara, donde cada línea longitudinal

es una fibra interna y cada espacio entre ellas es una especie de matriz

natural, también se ve una rotura de la fibra, comparando en 1.c el anverso y

el reverso en 1.b, aquí se ve claramente que el anverso es más resistente y

casi no sufre rotura, mientras que el reverso se rompe totalmente, pero se

mantiene unido al anverso.

Figura

1. Microscopias de inspección

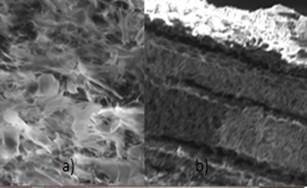

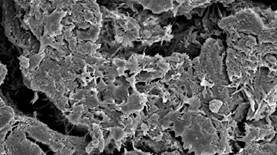

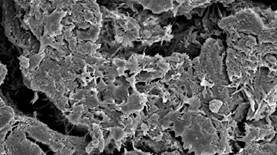

Por otro lado, en la figura 2.a, se muestra

la imagen de la microscopia electrónica de barrido (SEM) a 20kV y aumento de 20µm, en esta no se puede ver nada más allá de

la capa antes descrita, se observa que se compone como tipos de hojuelas, en la

muestra se encontró una rotura lo cual permitió observar su interior en 2.b,

también con 15kV y aumento de 50µm, se ve que el recubrimiento tiene surcos donde la fibra se aloja.

Figura

2. SEM fibra de mocora

Porcentaje de

absorción de humedad

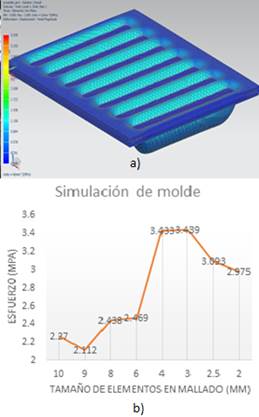

Es conocido entre los artesanos, que la

fibra tiene buena absorción de anilina, a esta la utilizan para darle color a

la fibra y usualmente la usan como adorno en sus sombreros, cabe recalcar que

la absorción de la anilina no daña a la fibra por lo que se la puede trenzar y

darle uso como se muestra en la figura 3.

Figura

3. Fibra pigmentada

trenzada

Se realizaron muestras de fibra de 30mm, al

introducir la muestra dentro del vaso con agua destilada, se pudo observar que

estas por su baja densidad flotaban, aunque fueran sumergidas no absorbían la

humedad inmediatamente, hasta se podría decir que mostraban cierta

impermeabilidad. Después de haber dejado reposar un día, se encontró que

algunas muestras habían perdido flotabilidad, pero sin llegar a tocar fondo, se

las secaron con papel absorbente, esto se dio con mucha facilidad dejando a la

superficie seca al tacto, la fibra húmeda mostró un incremento de peso

considerable en los especímenes, por lo menos duplicando su peso seco y en

algunos casos hasta cuadriplicándolo.

Cabe recalcar, que la fibra entera al ser

humedecida, presentó una mejor maleabilidad y no sufrió ninguna rotura por la

tensión aplicada en ella, mostrando que no hubo pérdida significativa de

fuerza, pero si presentó una separación de capas por la fricción que se aprecia

en la figura 4, esta división se la conoce como “mocora sacada”.

Figura

4. Mocora sacada y estirada

En la tabla 2, se muestran los resultados

del porcentaje de absorción de humedad en las muestras medidas completas, y de

ambos grupos, extrayendo el máximo y el mínimo.

Tabla 2. Absorción de humedad

|

AH

Promedio Muestra (%)

|

AH

Promedio

Completa (%)

|

AH

Promedio

Total (%)

|

AH

Máxima (%)

|

AH

Mínima (%)

|

|

61.76

|

61.14

|

61.65

|

75.00

|

50.00

|

Clave. AH:

Absorción de Humedad

Generación de

molde

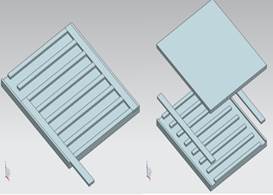

Para evitar que la resina se riegue, se

diseñó un molde de 4 piezas, sus partes y ensamble se muestran en la figura 5.

Se realizó de 7 slots debido a que la norma requiere que se hagan 5 pruebas y 2

extra en caso de cualquier accidente por alguna mala calibración.

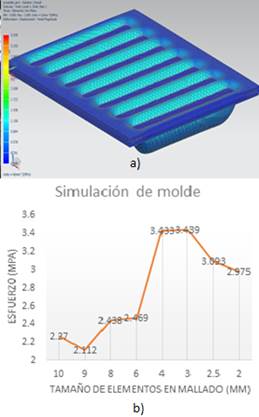

En la figura 6.a, se ve la simulación con

un mallado con elementos de 4mm el cual dio el esfuerzo mayor, también en 6.b se

observa la gráfica de mallados frente al esfuerzo máximo en cada simulación.

Figura

5. Molde

Figura

6. Simulación

Material

compuesto

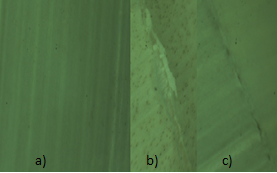

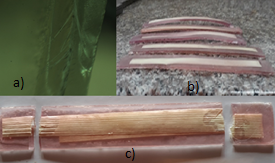

Al romper el material compuesto de fibra y

resina, se reveló que la mocora no tiene ningún tipo de absorción a la resina,

en la figura 7 se muestra la interacción de la resina y la fibra, donde en 7.a se

puede ver una microscopia en la cual apenas se puede diferenciar la resina de

la fibra, mostrando que la resina puede cubrir en su totalidad a la fibra, en

7.b se denota que la probeta de material compuesto fleja debido a la reacción

exotérmica del curado, en el caso de la resina no es mucho, pero al añadir

fibra esta se doblega junto a la matriz, esto se solucionó al aplicar presión

en las probetas al curarse se ven varias probetas curvadas.

También en 7.c se ve como se rompe la

probeta al ajustarla con mordazas manuales, estas provocaron fisuras en las

zonas de ajuste, al realizar el ensayo la separación se da aquí imposibilitando

tener una lectura de resistencia.

Figura

7. Material compuesto

En la figura 8, se muestra cómo se da la

mezcla entre fibra triturada y tamizada con la resina, se ve que hay una mejor

mojabilidad en la tamizada

Figura

8. Probetas fibra triturada y

tamizada

DISCUSIÓN Y CONCLUSIONES

La simulación del diseño propuesto para

moldes, mostró que resiste una carga de 1 tonelada a la compresión, aunque no

fue necesaria esta carga, el molde funcionó de la manera esperada, no hubo

derrames de resina y su costo fue mucho más conveniente que uno en acero. En la

figura 9 se muestra la comparación entre ambos moldes y en la figura 10 se

muestra los restos de resina que evidencia el derramamiento en el molde de

acero, cosa que se evitó con el molde diseñado. Hay que recalcar que el molde

de madera debe tener un recubrimiento de laca para que no absorba la resina.

Figura

9. Moldes

Figura

10. Restos de resina

Las microscopias, mostraron que la fibra

posee recubrimientos que encapsulan a las fibras internas, una parte al ser más

resistente a la rotura que la otra demuestra que estas también forman parte

importante de la resistencia mecánica, por otro lado, las capas y fibras internas

son cuerpos distintos, al arrancar una sección, parte del recubrimiento es

separado dejando a las fibras internas en su lugar. El SEM mostró que el

recubrimiento es sellado, internamente tiene surcos que alojan a las fibras

internas dándole zonas específicas para la unión. En comparación con la figura

9 de una microscopia de barrido de una fibra de lino, se puede ver que la

mocora es más ordenada y tiene una orientación definida, mientras que el lino

es más caótico. Esto se debe a que la fibra de mocora divide sus fibras

internas y las alinea en su recubrimiento mientras que la fibra de lino es

aglomerada.

Figura

11. SEM de lino [14]

Al someter a la fibra húmeda a estiramiento,

no sufrió rotura, esto se debe a que las capas al ser impermeables mantienen su

fuerza, por esta razón no se rompe, mostrando que la absorción de humedad es

interna.

En el caso del ensayo, al ajuste se

produjeron fisuras que no permitieron ensayarla, mostrando que para la resina

poliéster realizar probetas con 2mm de espesor puede ser muy frágil, además que

el refuerzo no está amortiguando la presión de las mordazas, al generar

pequeñas fisuras es donde se da la rotura por sus fallas. En la figura 12 se

muestra la fractura que se da en un ensayo de resina poliéster con refuerzo de

abacá, aquí se ve donde debe darse la fractura y a diferencia de la resina

poliéster con mocora que no permite ensayar por sus fracturas en las mordazas.

Figura

12. Resina poliéster con refuerzo de

abacá [15]

Al triturar la fibra, se puede diferenciar

las fibras internas del recubrimiento, pero no se puede escoger solamente una

parte para poder realizar las probetas.

No se pudo caracterizar el material

compuesto de resina y fibra de mocora, pues la resina y el recubrimiento de la

fibra no son compatibles, habiendo ninguna mojabilidad ni absorción por parte

de la fibra, teniendo solamente una encapsulación.

Se determinó que la resina no es reforzada

por la fibra y que mecánicamente la resina y la fibra trabajan por separado por

lo que la fibra de mocora junto a la resina poliéster insaturada no tienen una

aplicación como material compuesto en partes mecánicas.

La incompatibilidad entre la resina y la

fibra principalmente se da debido al recubrimiento externo que esta posee, para

futuras investigaciones se recomienda realizar tratamientos enzimáticos a la

fibra, que permitan generar porosidades en esta para que así se de una

mojabilidad interna y se pueda dar la formación de un material compuesto.

FUENTES DE FINANCIAMIENTO

Esta investigación

no ha sido financiada.

DECLARACIÓN DE CONFLICTO DE INTERÉS

No hay conflictos

de interés por parte de los autores ni en la investigación

APORTE DEL ARTÍCULO EN LA LÍNEA DE INVESTIGACIÓN

Este artículo aporta al área del

conocimiento en ciencias mecánicas mediante la investigación de nuevos materiales

y la factibilidad de aplicación mecánica, denotando que la fibra de mocora a

pesar de que sus aplicaciones artesanales han demostrado ser resistentes, esta

fibra, tal cual como se la adquiere, no sirve para reforzar resina poliéster,

por lo que no hay la generación de un material compuesto para fabricación de

partes mecánicas.

DECLARACIÓN DE CONTRIBUCIÓN DE CADA AUTOR

Juan Francisco Nicolalde, desarrolló esta

investigación como parte de su trabajo de titulación como Magister en Diseño

Mecánico con mención en fabricación de autopartes de vehículo, bajo la

dirección y tutoría de Javier Martínez Gómez como director de tesis y mediador

con el Instituto Nacional de Eficiencia Energética y Energías Renovables,

Álvaro Ávila como técnico de laboratorio de caracterización térmica dentro de

la Escuela Politécnica Nacional, con el manejo del Microscopio Electrónico de

Barrido propiedad del Instituto Nacional de Eficiencia Energética y Energías

Renovables y Javier Maiguashca como apoyo en el desarrollo de la tesis de

maestría como parte del auspicio del Instituto Espacial Ecuatoriano.

REFERENCIAS

|

[1]

|

C. Alves, P. Ferrão, A. Silva, L.

Reis, M. Freitas, L. Rodrigues and D. Alves, "Ecodesign of automotive

components making use of natural jute fiber composites," Journal of

cleaner production, pp. 313-327, 2010.

|

|

[2]

|

A. Mohanty, M. Misra and L. Drzal,

Natural Fibers, Biopolymers, And Biocomposites, Boca Raton: Taylor And

Francis Group, 2005.

|

|

[3]

|

C. Tapia, C. Paredes, A. Simbaña

and J. Bermúdez, "Aplicación de las fibras naturales en el desarrollo de

materiales compuestos y como biomasa," Revista tecnológica ESPOL, pp.

113-120, 2006.

|

|

[4]

|

M. Jawaid, S. M. Sapuan and O. J.

Alothman, Green Biocomposites Manufacturing and Properties, Gewerbestrasse:

Springer, 2016.

|

|

[5]

|

C. Escobar, Estudio analítico de la

oferta local de autopartes requeridas en procesos de mantenimiento preventivo

para vehículos livianos que se encuentran ubicados en el Ecuador, Quito:

Universidad Internacional del Ecuador, 2016.

|

|

[6]

|

J. Holbery and D. Houston,

"Natural fiber Reinforced Polymer Composites in Automotive

Applications," JOM, pp. 80-86, 2006.

|

|

[7]

|

N. Chand and M. Fahim, Tribology of

natural fiber polymer composites, Boca Ratón: WoodHead Publishing , 2008.

|

|

[8]

|

R. Valencia, R. Montúfar, H.

Navarrete and H. Balslev, Palmas Ecuatorianas: biología y uso sostenible,

Quito: Herbario QCA de la Pontifica Universidad Católica del Ecuador, 2013.

|

|

[9]

|

W. F. Smith and J. Hashemi,

Fundamentos de la ciencia e ingeniería de materiales, México D.F: McGraw

Hill, 2014.

|

|

[10]

|

K. Yoon, A. DiBenedetto and S.

Huang, "Recycling of unsaturated polyester resin using propylene

glycol," Polymer, pp. 2281-2285, 1997.

|

|

[11]

|

H. Borgtoft, "Mocora

Palm-Fibers: Use and Managment of ASTROCARYUM STANDLEYANUM (ARECACEAE) IN

ECUADOR," Economic Botany , pp. 310-325, 1994.

|

|

[12]

|

REQUIMEC, "Cristalan

896," REQUIMEC, Quito, 2016.

|

|

[13]

|

L. E. Moreno, E. Trujillo and L.

Osorio, "Estudio de las carcaterísticas físicas de haces de fibra guadua

angustifolia," Scientia et Technia año XIII, pp. 613-617, 2007.

|

|

[14]

|

M. Salvador, V. Amigó, A. Nuez, O.

Sahuquillo, R. Llorens and F. Marti, "Caracterización de fibras

vegetales utilizadas como refuerzo en matrices termoplásticos," in X

Congreso Nacional de Materiales, San Sebastian, 2008.

|

|

[15]

|

N. A. Tamayo, Obtención y

caracterización de materiales compuestos de matriz poliester reforzados con

fibra de cabuya mediante estratificación, Quito: Escuela Politécnica

Nacional, 2012.

|

NOTA BIOGRÁFICA

Juan Francisco

Nicolalde. ORCID iD

https://orcid.org/0000-0002-8079-9312 Obtuvo su Ingeniería en Mecatrónica de la

Universidad Tecnológica Equinoccial. Obtuvo su Maestría en Diseño Mecánico con

mención en fabricación de autopartes de vehículo en la Universidad

Internacional SEK.

Javier Martínez Gómez. ORCID iD http://orcid.org/0000-0001-8807-7595 Investigador Postdoc

Prometeo en el Instituto Nacional De Eficiencia Energética y Energías

Renovables. Obtuvo su Ingeniería Industrial de la Universidad Carlos III de

Madrid, tiene una maestría en Ciencias e Ingeniería de Materiales de la

Universidad Carlos III de Madrid, tiene un Doctorado en Ciencia de la

Ingeniería de Materiales de la Universidad Carlos III de Madrid. Su línea de

investigación está relacionada con menaje para cocinas para inducción y

materiales para paredes en reactores de fusión. Actualmente es profesor titular

auxiliar en la Universidad Internacional SEK en el departamento de Mecánica, de

la ciudad de Quito, Ecuador.

Álvaro Javier

Ávila Vega. ORCID iD

https://orcid.org/0000-0003-4530-4174 Obtuvo su Ingeniería Mecánica de la

Escuela Politécnica Nacional. Su línea de investigación está relacionada con

nuevos materiales con propósitos de eficiencia energética.

Javier Alejandro

Maiguashca. ORCID iD

https://orcid.org/0000-0001-7671-7962 Investigador en el Instituto Espacial

Ecuatoriano. Obtuvo su Ingeniería en Agronomía de la Universidad Central del

Ecuador, tiene una maestría en Sistemas de Información Geográfica de la

Universidad San Francisco de Quito. Su línea de investigación está relacionada

con espectro electromagnético. Actualmente es director de proyectos I+D+I en el

Instituto Espacial Ecuatoriano.

Esta obra está sujeta a la

Licencia Reconocimiento-SinObraDerivada 4.0 Internacional de Creative Commons.

Para ver una copia de esta licencia, visite

http://creativecommons.org/licenses/by-nd/4.0/ o envíe una carta Creative

Commons, PO Box 1866, Mountain View, CA 94042, USA.

![]()

![]()